Überblick über unsere Kompetenzen

Automatisierung

In der Auslegung, Analyse und Optimierung von Systemen für die Industrieautomation liegt unsere Stärke. Von der Steuersoftware bis zur Prozesskontrolle entwickeln wir Applikationen, Speziallösungen und Systemerweiterungen, sowie Anbindungen an die SPS-Schicht. Dabei reichen unsere Erfahrungen von der SPS-Programmierung bis hin zu komplexen Analyseapplikationen.

Datenerfassung

Unser Datenerfassungssystem "Data Link and Analyse" erfasst beliebig ausgewählte Prozess- und Maschinendaten. Die Applikation sammelt Prozessdaten aus SPS-Geräten, beliebigen Textfiles (bspw. aus LabView) oder anderen Datenbestände und integriert diese geordnet in ein relationales Datenbanksystem.

Visualisierung und Analyse

Maxsyma Visualisierungssysteme verwenden die erfassten Prozessdaten und erstellen detaillierte Visualisierungen. Auf Basis unserer Visualisierungskomponenten realisieren wir u.a. Dashboards und digitale Regelkarten, welche das Erkennen komplexer Zusammenhänge zwischen Prozessdaten ermöglichen.

Aktuelles von Maxsyma.

-

Regensburg

05. Mai 2022

Vorstellung von Maxsyma-Produkten bei Ministerpräsident Dr. Markus Söder

Maxsyma präsentiert innovative Benutzerführungssysteme

Ministerpräsident Markus Söder konnte im Rahmen der Einweihung der Fakultät für Informatik und Data Science der Universität Regensburg am 05.05.2022 einen Blick auf die Produkte von Maxsyma in Form eines IoT-basierten Prozessinformations- und Steuerungssystems werfen.

Maxsyma präsentiert vor Dr. Markus Söder bei der Einweihung der Informatik-Fakultät

Maxsyma präsentiert vor Dr. Markus Söder bei der Einweihung der Informatik-FakultätWeiherhammer

05. Oktober 2020

NEW Perspektiven - Platz für Vereinfacher

Maxsyma präsentiert innovative Benutzerführungssysteme

„Platz für Vereinfacher“ - unter diesem Motto veröffentlichte der Landkreis Neustadt an der Waldnaab ein neues Imagekampagnenmotiv, das Projekte der künstlichen Intelligenz und digitalen Automatisierung im Landkreis hervorhebt. Maxsyma präsentierte seine innovativen Benutzerführungskonzepte und Systeme. Die Veranstaltung wurde Live ins Netz übertragen.

Bayreuth

08. Oktober 2019

Präsentation bei Veranstaltung "70 Jahre Fraunhofer"

Andreas Ermer präsentiert mobile Benutzerführung

Andreas Ermer von Maxsyma präsentierte auf der Jubiläumsfeier "70 Jahre Fraunhofer" in Bayreuth die IoT-basierte Prozessmanagement-Lösung zur Bedienerführung in der Fertigung.

Andreas Ermer von Maxsyma präsentiert bei Veranstaltung 70 Jahre Fraunhofer

Andreas Ermer von Maxsyma präsentiert bei Veranstaltung 70 Jahre Fraunhofer

Im Fokus: Industrie 4.0

Wir unterstützen Sie bei der digitalen Umsetzung ihrer Produktion

Unter dem Begriff „Industrie 4.0“ wird die vollständige informationstechnische Durchdringung der Produktion verstanden. Die voranschreitende Entwicklung von Konzepten und Systemen zur Nutzung digitaler Informationen im industriellen Umfeld eröffnet verschiedenste Möglichkeiten zur Optimierung der Informationsverarbeitung und damit zur Steigerung der Prozesseffizienz.

weiterlesen Mobile Lösungen von MaxsymaWissenschaftliche

Fachveröffentlichungen

-

Workflow Support in Wearable Production Information Systems

30th International Conference on Advanced Information Systems Engineering (Forum), Tallinn, Estonia, 2018.Dr. Stefan Schönig (Maxsyma), Ana Paula Aires, Andreas Ermer, Stefan Jablonski (Uni Bayreuth)

The Internet of Things (IoT) is the inter-networking of physical objects like electronic hardware or humans using wearable digital devices. IoT allows things to be controlled remotely across existing network infrastructures. A business process is a collection of related events, activities, and decisions that involve a number of resources. To support processes at an operational level, a BPM system (BPMS) can be used. During process execution, a variety of information is required to make meaningful decisions. With the emergence of IoT, data is generated from physical devices sensing their environment that reflects certain aspects of operative processes. We introduce a toolset for an IoT-aware business process execution system that exploits IoT for BPM by providing IoT data in a process-aware way, considering IoT data for interaction in a pre-defined process model, and providing wearable user interfaces with context specific IoT data provision. The toolset has been evaluated extensively in production industry.

-

An Integrated Architecture for IoT-Aware Business Process Execution

19th International Conference on Business Process Modeling, Development, and Support (BPMDS), Tallinn, Estonia, 2018.Dr. Stefan Schönig (Maxsyma), Lars Ackermann, Stefan Jablonski (Uni Bayreuth), Andreas Ermer

Business processes are frequently executed within application systems that involve humans, computer systems as well as objects of the Internet of Things (IoT). While several works are emerging on combining BPM and the IoT, the exploitation of IoT technology for system supported process execution is still constrained by the absence of a common system architecture that manages the communication between both worlds. In this paper, we introduce an integrated approach for IoT-aware business process execution that exploits IoT for BPM by providing IoT data in a process-aware way, providing an IoT data provenance framework, considering IoT data for interaction in a pre-defined process model, and providing wearable user interfaces with context specific IoT data provision. The approach has been implemented and evaluated extensively in production industry. The results show that the application of IoT enhanced BPM leads to less machine stops.

-

Digital Connected Prodution: Wearable Manufacturing Information Systems

12th OTM/IFIP International Workshop on Enterprise Integration, Interoperability and Networking, Rhodes, Greece, 2017.Dr. Stefan Schönig (Maxsyma) Stefan Jablonski (Uni Bayreuth), Andreas Ermer und Ana Paula Aires Silva

A manufacturing information system is targeted for use anywhere production is taking place. Modern manufacturing information systems are generally computerized and are designed to collect and present the data which production operators need in order to plan and direct operations within the production. The application of mobile and wearable devices can support operators‘ tasks without distracting them from their core duties. In this paper, we present an approach towards a wearable manufacturing information system that is able to implement decentralized production monitoring and control and supports users in their core tasks. Building upon acquired and digitally stored production data, these devices provide different user-specific information and services when required. A practical example from corrugation industry highlights advantages of mobile devices compared to conventional centralized systems in the field of manufacturing.

-

A PLC-based Measuring System for Machine Crosslinking and Monitoring

24th International Conference on Production Research (ICPR), Poznan, Poland, 2017.Thomas Küfner, Arnim Reger (Fraunhofer Institut für Prozessinnovation Bayreuth), Dr. Stefan Schönig (Maxsyma) und Rolf Steinhilper

Rising energy costs, a green image and fulfilling of political demands are some reasons, why companies try to reduce their energy consumption. Biggest challenge is to identify potentials, derive measures and realize them. Although, measuring instruments are available in a great variety there exists no cheap and flexible system, which uses the measured line for supply and data transmission. This innovation, introduced in this paper, delivers a new possibility for post-crosslinking and smart energy monitoring. Based on current PLC technologies and modulation methods, a hardware was developed. A program handles the powerline-communication and manages the measuring. The system has sensors for alternating voltage and current and calculates frequency, power factor, active, reactive and apparent power. For visualization and further analysis, a software was established. The complete system was evaluated in a production facility. The accuracy shows a difference of 1.5 % to a reference.

-

Prozess-Monitoring und -Steuerung unter Einsatz mobiler Endgeräte

ProductivITy, 02/2017 2, S. 38-40, 2017.Dr. Stefan Schönig, Andreas Ermer, Ana Paula Aires Silva (Maxsyma) und Arnim Reger (Fraunhofer Institut für Prozessinnovation Bayreuth)

Durch Verwendung mobiler Endgeräte werden Bediener bei ihren Tätigkeiten unterstützt ohne bei der Durchführung von Kernaufgaben abgelenkt zu werden. Dafür müssen diese Geräte verschiedene, auf den Benutzer abgestimmte Informationen und Dienste bedarfsgerecht bereitstellen. Ein Praxisbeispiel aus der Wellpappenindustrie zeigt die Vorteile des Einsatzes mobiler Endgeräte im Produktionsumfeld auf.

-

Entwicklung von Energy Dashboards zur ressourcen-effizienzorientierten Fertigungsteuerung

Tagungsband des 2. Green Factory Bavaria Kolloquiums, S. 30-38, Nürnberg, 2015.Andreas Ermer, Dr. Stefan Schönig

Maxsyma präsentiert einen Ansatz zur Entwicklung von Energy Dashboards zur ressourcen-effizienzorientierten Fertigungssteuerung. Im Vortrag werden sowohl grundlegende Konzepte als auch Praxisbeispiele und erfolgreiche Umsetzungen erläutert.

-

Energie-OEE - Messbare Produktivitäts- und Energieeffizienzsteigerung in der Produktion

Productivity Management, 21/2013 4, S. 39-42, 2013.Frank Kübler, Moritz Hamacher, Rolf Steinhilper (Fraunhofer Institut für Prozessinnovation Bayreuth) und Dr. Stefan Schönig (Maxsyma)

Produzierende Unternehmen in Deutschland stehen vor der Herausforderung, ihre bestehenden Produktionsanlagen für die Zukunft fit zu machen. Neben etablierten Zielen wie der Steigerung der Anlagenproduktivität steht dabei besonders die Verbesserung der Energieeffizienz aufgrund der stark steigenden Energiebezugskosten im Fokus. Dieser Beitrag zeigt ein Vorgehen zur messdatenbasierten Analyse von Produktionsanlagen, um die nötige Transparenz zur Ableitung maßgeschneiderter Produktivitäts- und Energieeffizienzoptimierungsmaßnahmen zu schaffen.

Fachvorträge

-

Entwicklung von Energy-Dashboards

2. Green Factory Kolloquium, 01. Oktober 2015, Nürnberg.Dipl.-Ing. (FH) Andreas Ermer, Dr. Stefan Schönig

Maxsyma präsentiert einen Ansatz zur Entwicklung von Energy Dashboards zur ressourcen-effizienzorientierten Fertigungssteuerung. Im Vortrag werden sowohl grundlegende Konzepte als auch Praxisbeispiele und erfolgreiche Umsetzungen erläutert.

-

Best Practices zur Reduzierung der Herstellerkosten durch Analyse industrieller Produktionsprozesse

Hochfränkischer Wirtschaftstag, 24. November 2015, Hof.Dipl.-Ing. (FH) Andreas Ermer

„Digitalisierung“, „Industrie 4.0“, „Big Data“ – kaum ein Tag, an dem man nichts von diesen Schlagwörtern hört. Auch ohne die perfekte Umsetzung von Industrie 4.0 im eigenen Betrieb gibt es eine Reihe von Anwendungsszenarien, bei denen im kleinen Maßstab durch praktikable Digitalisierungslösungen u.a. Produktionsprozesse bestehender Anlagen optimiert und somit Gewinne erhöht werden können. Im Rahmen des Hochfränkischen Wirtschaftstags am 24.11.2015 in Hof stellte Andreas Ermer von Maxsyma daher Best Practices zur Redurzierung der Herstellerkosten durch Analyse industrieller Produktionsprozesse vor.

Maxsyma Vortrag zum Thema "Reduzierung der Herstellerkosten durch Analyse industrieller Produktionsprozesse"

Maxsyma Vortrag zum Thema "Reduzierung der Herstellerkosten durch Analyse industrieller Produktionsprozesse"

Patente

-

System zur Überwachung des Energieverbrauchs in Industrieanlagen und Energiemess– und Übertragungsmodul

AKZ 10 2016 113 028.1, IPC-Hauptklasse G01R 22/00Die Erfindung betrifft ein Mess– und Analysesystem zur kontinuierlichen Erfassung und Analyse des Energieverbrauchs einzelner Komponenten von Industrieanlagen sowie ein entsprechendes Verfahren. Insbesondere betrifft die Erfindung auch ein Modul zum Einsatz in einem System zur Überwachung des Energieverbrauchs in Industrieanlagen.

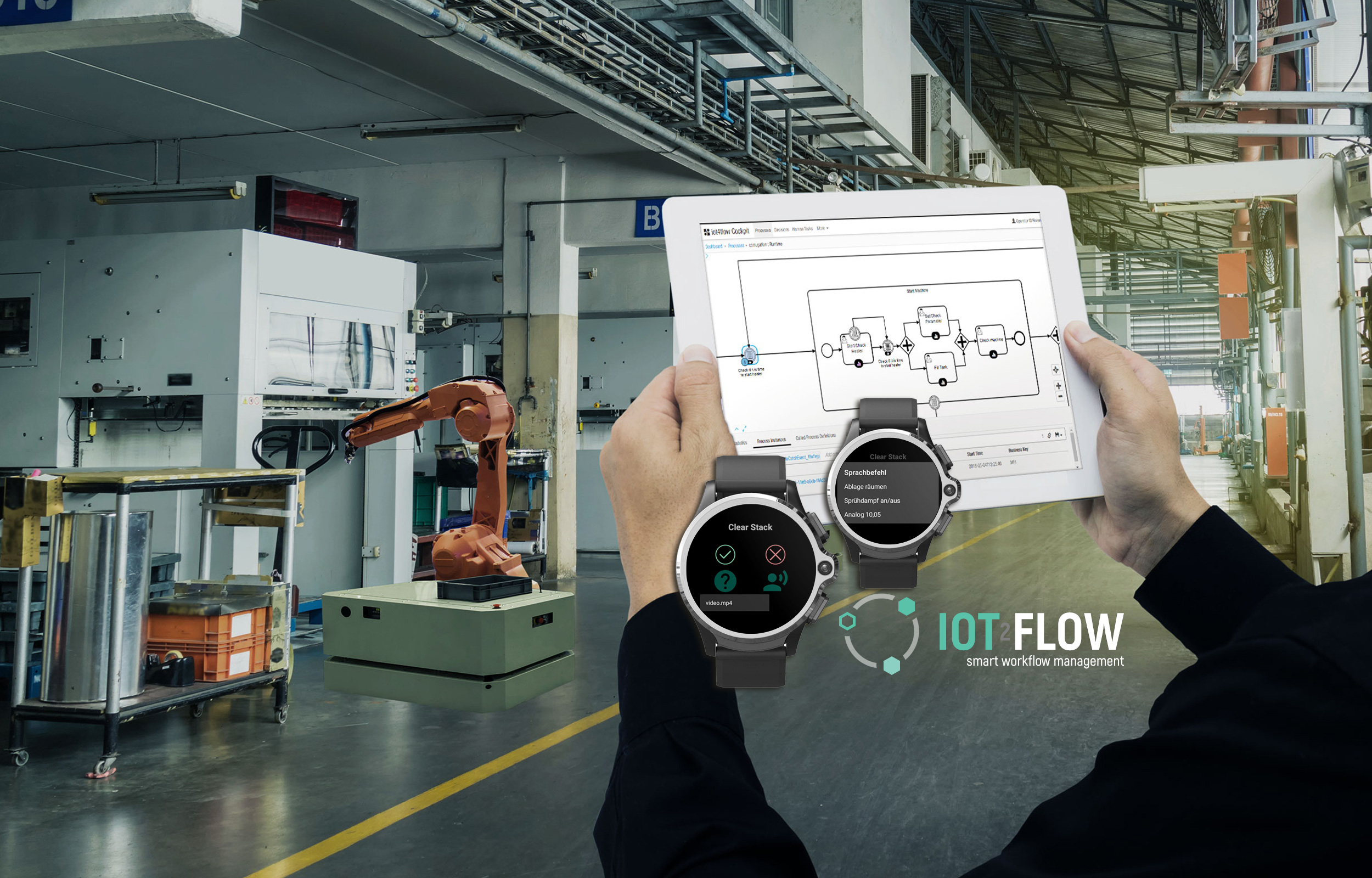

Wearables in der Produktion

Zur Realisierung dieser Ansätze finden auch Wearable Computing Systeme („Wearables“), wie Smartphones oder Smartwatches, Einsatz. Durch die Verwendung dieser mobilen Endgeräte („Smart Devices“) wird der Bediener bei seinen Tätigkeiten unterstützt ohne bei der Durchführung seiner Kernaufgaben durch zusätzlichen Aufwand abgelenkt zu werden. Dieser Aufwand kann beispielsweise in der Beschaffung von Prozess- oder Anlageninformationen bestehen oder in notwendigen Ortswechseln zwischen verschiedenen Bedienpanels. Wearables müssen dabei verschiedene, auf den jeweiligen Benutzer abgestimmte Informationen und Dienste bedarfsgerecht bereitstellen.